五、連桿加工工藝

1、連桿功用及結構

連桿工作時,承受活塞頂部氣體壓力和慣性力的作用,而這些力的大小和方向都是周期性變化的。因此,連桿受到的是壓縮、拉伸和彎曲等交變載荷。這就要求連桿強度高,剛度大,重量輕,連桿常用材料有QT700-2、40MnV、38MnSiV35。

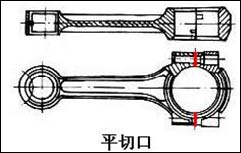

平切口:結合面與連桿桿身軸線垂直(見下圖),通常用于汽油發動機。

2、連桿工藝設計

連桿外形不規則而且較復雜,不易實現定位,大小頭是細長的桿身連接,容易變形;尺寸公差、形位公差,表面粗糙度等要求較高。連桿的加工工序遵循先面后孔,先基準后其它的原則。

連桿是一個剛性比較差的零件,因此定位夾緊應減少變形對加工精度的影響。連桿加工過程之中,大多數工序都是以大小頭端面、大頭孔或小頭孔,以及零件圖紙之中規定的工藝凸臺為精基準的。為保證大頭孔與端面垂直,加工大小頭孔時,應以一端面為定位基準。加工其中一孔的時候,通常以另外一個孔作為定位基準。

2.1主要工藝介紹

2.1.1 兩端面加工

連桿的兩端面是加工過程中主要的定位基準面,而且在許多工序中反復使用,所以應先加工它,并隨著工藝過程的進行要逐漸精化,以提高其定位精度,大批量生產中,連桿兩端面多采用磨削和拉削加工。

2.1.2 大小頭孔加工

連桿大、小頭孔的中心距影響發動機的壓縮比,因此其中心距要求較高,一般在±0.05mm以內,這也是連桿加工中的關鍵工序,為保證與其他孔或平面的位置精度,精加工通常采用鏜削加工,而且大、小頭孔的精鏜一般都在專用的雙軸鏜床同時進行,多采用雙面、雙軸金剛鏜床,有利于提高加工精度和生產率。

大、小頭孔加工工藝流程常為:鉆→擴→粗鏜→精鏜→珩磨

2.1.3 連桿加工的主要工藝流程

|

|

3、連桿制造工藝的發展

在傳統制造工藝中,連桿體和蓋的制造依賴兩種方法:

1)連桿體和蓋整體鍛造→鋸切分離→接觸面機加工→裝配。

2)連桿體—蓋分別鍛造→接觸面機加工→裝配。

采用上述兩種工藝,不僅需對連桿體和蓋的聯接面進行銑削和磨削,并且在該聯接面上還要鉆鉸螺栓定位孔和攻螺紋孔,或者切制端面齒,鉆鉸定位銷孔和鉆螺栓孔等,以便將來能使連桿體 —蓋實現精確合裝。為此,需要較多的加工機床,經過十幾道工序,耗費大量的加工工時。

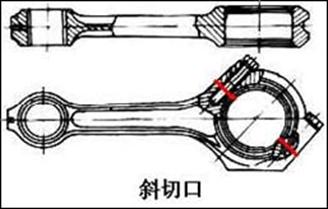

針對連桿傳統制造工藝中的缺點,為了降低制造費用和工時,提高配合精度,連桿斷裂剖分工藝被提出,在實施斷裂剖分之前,先粗鏜連桿大頭孔,然后在其預定斷裂處加工兩個對置的溝槽,為應力集中點。隨后,將連桿大頭孔套裝到一臺進行斷裂剖分的裝置的兩個半芯軸上,并將連桿進行定位和夾緊。然后利用沖擊力,將用來脹裂連桿的楔插入上述半芯軸中,此時在楔的沖擊下,連桿的大頭孔在溝槽處被斷裂剖分為連桿體和連桿蓋,這種新工藝,使分離后的連桿和連桿蓋能直接在斷裂面處自然精確合裝,無需加工配合面,達到了減少加工工序和減少加工機床的目的。此外,除連桿剖分面具有較高的配合精度外,還由于其剖分接觸面是凸凹不平的,大大提高了接觸面積,從而提高了連桿承載能力。

- Copyright © 深圳市吉亞通實業有限公司 版權所有。粵ICP備09214450號-6